dedalo1111 escribió:Hola, una de esas de 6A es la que yo tengo para mi cortadora y alimenta los motores + el arco (sin inmutarse). Ventajas, tiene muuuuuucha menos resistencia interna que ninguna de los métodos anteriores (no se viene abajo el voltaje al conectar el hilo), además de protegida contra cortos y sobrecargas. Contra: NO puedes usar un dimmer de las luces para regular la potencia.

Vale aclarar que una cosa es usar una fuente de alimentación en una controladora CNC y otra usar la fuente para corte directo con el arco. La controladora CNC tiene la entrada de energía desde la fuente y posteriormente tiene un etapa en el circuito que regula la temperatura, el arco vá conectado a esta etapa y no directo a la fuente con lo cual la fuente no se carga, la carga o consumo vá sobre la etapa de control de temperatura ........ el voltaje en la etapa de control de temperatura siempre baja por la carga del arco de otra forma no sería posible calentarlo.

dedalo1111 escribió:Para regular la potencia necesitas

un pequeño circuito de control PWM como este, algo más elaborado pero obtienes el máximo de potencia de cualquier hilo, con un control fino-fino y más estable ante variaciones de la carga del hilo.

Controlar la temperatura usando un circuito PWM es casi volver a convertir la corriente DC a AC debido a los pulso generados, esto eventualmente nos pondría de nuevo ante el escenario de las ondas y estriado en el material.

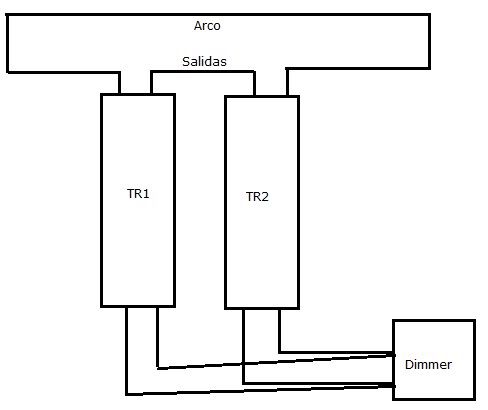

Un dimmer siempre puede ser utilizado, solo que los margenes de regulación son más estrechos ya que el mínimo voltaje de operación de esas fuentes de alimentación son 180V, en todo caso es preferible el uso del dimmer que el circuito PWM o cualquier otro generador de pulsos.

En lo particular seguiría usando los transfo para halógenas, si se quiere más voltaje se pone otro en serie ....... tampoco es que estemos mandando cohetes a la luna.

Antonio —teknos— escribió:Las alas están compuestas por un larguero bien duro de carbono, una capa de carbono en el tramo central y kevlar para el resto. Si sustituyo únicamente el kevlar por fibra de vidrio ciertamente me saldría más económico, pero supongo que debo mantener tanto la capa central de carbono como el larguero. ¿Sabeis si afectaría en mucho a la resistencia?.

Como lo indicaron anteriormente, si reemplazas el kevlar con FV en dos capas (puedes colocar la segunda a 45 grados BIAS sobre la primera) tendrás +/- la misma resistencia que el kevlar a la misma capacidad de carga. SI debes mantener la FC en el área central.

Antonio —teknos— escribió:Como estuve leyendo en

Tubo, carbono, fuselaje y... el mylar se puede sustituir por acetatos con desmoldeante. ¿Vale la pena gastarse el dinero en el mylar, que no es poco?

SI, puedes sustituir el mylar por acetato, de hecho yo no trabajo con mylar por los costes. Lavas bien el acetato con agua y jabón en abundancia para eliminar cualquier residuo de grasa, luego colocas una capa de PVA y está listo ...... yo he utilizado acetato sin desmoldante alguno en piezas pequeñas. OJO, si utilizas resina de poliester, inclusive la que no ataca el porex o cualquier otra espuma, NO UTILICES ACETATO.

Al terminar lo retiras y listo

Sobre los costes, si no tienes nada de material para el proyecto estás en los números (hacia arriba), yo compro en RESINECO porque tienen buenos productos, variedad y buenos precios sobre todo el envío

http://tienda.resineco.com/. Yo pondría en tu lista algo de PVA