- Dom, 27 Abr 2014 0:50

#1274223

Saludos

Última edición por Ramon Lara el Jue, 31 Jul 2014 19:49, editado 1 vez en total.

Más de una docena de componentes reutilizables construidos para proporcionar iconografía, menús desplegables, grupos de entrada, navegación, alertas, y mucho más ...

Moderador: Moderadores

BIENVENIDO Ramón, cortar con una máquina por gravedad o una CNC hacen perder el paso de aprender manualmente como y porque una máquina cortadora funcionan, como controlar velocidad/temperatura, como hacer de forma precisa una plantilla para los perfiles, la preparación de la planta de la semi ala a cortar ....... cirtamente puede ser algo frustrante, consume tiempo y material pero al final no se nos dá nada gratis.Ramon Lara escribió:.... Hoy en dia que corte mis primeras alas para una tzagi, me senti como en la prehistoria, pues hice el trabajo muy manual, ayudado por un amigo, y gritando para tratar de hacer el corte parejo por ambos lados.

Uuuuufff !!! como pasa el tiempo aunque no lo tomes a mal pero cuando escribí eso era para explicar la parte teórica en geometría de como hacer el cálculo para alas trapezoidales y es la forma como lo hacen en la práctica muchas hojas en excel y el foamcalc de Neil .... se te agradecen tus comentarios hacia el material en cuestión pero como lo he indicado infinidad de veces, muy lejos estoy de ser un "maestro"Ramon Lara escribió:.... El maestro aeromodelista que les comente arriba decia lo siguiente, repecto a la ubicacion de las poleas: "hay siempre la misma relacion en un triangulo y la formula seria: c/a = C/A. Por ejemplo si la cuerda de la raiz del ala es de 20 cm y la de la punta del ala es de 15 cm y tomando en cuenta que la distancia desde la articulacion Tpolea 1) hasta la cuerda de la raiz del ala es de 150 cm, obtnemos: a = A x (c/C) = 150 x (15/20) = 112,5 cm, lo cual indica la posicion del grupo de poleas centrales"

Este ultimo comentario me parce maravilloso, lograr que el corte sea realizado al mismo tiempo en ambas plantillas, me hace recordar el libro: El Hombre que calculaba.

Hola Ramón, la máquina tiene 4 poleas, 2 horizontales que van en lo más externo de la mesa de corte y las cuales debes ajustar al largo de la semi ala o "semi wingspan", las poleas verticales son las que hacen la "mágia" ya que estas son las que se mueven en el brazo de pivote. Por ejemplo, si tienes una semiala de un 60cmtrs. (600mm) esto representa en el foamcalc el 100% del largo (core span), los "attach points" son los puntos donde colocarás el hilo de tracción en este caso puedes dejar un par de cmtrs entre estos y las plantillas montada en el "core" o bloque a cortar. Asumiendo una cuerda raíz de 27cms. (270mm) y una cuerda de punta de ala de 11,4cmtrs. (114mm) al pulsar el botón de "calculate" (calcular) te retornará un valor porcentual de 29,7% lo cual está basado en la longitud del largo de la semi ala o "core span". Calculas del 29,7% de 60cms. o 600mm y te dará 29,7cmtrs. o 297mm de los 100cms. o 1000mm del largo de la semiala o "core span". Con esa medida de 29,7cms mueves la polea vertical de la izquierda en el brazo de pivote hasta los 29,7cms. de izquierda a derecha y la cuerda de tracción que baja de la polea vertical la fijas en esa posición. Para hacer pruebas sin perder material puedes hacer un dibujo de la planta del ala y la posiciionas en la mesa de corte como si fuése el bloque o "core" a cortar, colocas el arco y los hilos de tracción, la planta del ala debes colocarla paralela al hilo de corte e ir dejendo mover el arco de corte hasta que te coincida la salida simultánea del hilo. Con toda seguridad deberás hacer pequeños ajustes a la posiciónn del "core" y a la polea vertical izquierda. La polea vertical derecha vá 1cmtr. +/- de la polea vertical de la derecha ya que en la izquierda harás el corte más lento, esto en el caso de la propuesta de Neil y la de Tekoa que fué la primera semi automática comercial que vió la lúz y sobre esta está basada la propuesta de Neil.Ramon Lara escribió:... Una pregunta que aprovecho para hacerla, es esta:

De aquel foro que conocemos pude rescatar una imagen de la cortadora de Gillies, alli puedo ver 4 poleas, yo entiendo, bajo mi logica (poca por cierto) que la idea es retrasar el corte de la plantilla mas pequeña, para equipararla con la mas grande. Cuando yo aplico la formula a = (c/C) x A, o aplico el foam calc, que debo hacer con las 4 poleas? Donde se coloca cada polea, Desde donde mido para ubicarlas, de acuerdo con el resultado matematico, puedes colocar un ejemplo y graficarlo de ser posible?, disculpa el abuso pero eso me tiene vuelta y vuelta en la cabeza.

Tienes razón es sobre 60cms. y no 100cms. comencé con 100 mentalmente pero luego me fuí al foamcalc para hacerlo en "vivo" y no "enredar" pero no corregí el texto completo, disculpa. Tienes 2 opciones, colocas la vertical derecha a la misma distancia de derecha a izquierda o solo mueves las plantillas en el "core", en lo particular muevo las platillas.Ramon Lara escribió:.... Creo que en el ejemplo que expones es el 29,7% de 60 y no de 100, lo cual nos daria 17,82. Cierto??

En el ejemplo, creo, la cuerda raiz se encuentra a la derecha y la cuerda de punta se encuentra hacia la izquierda, lo cual motiva que los ajustes a las poleas se hagan en el lado izquierdo, y alli mido de izquierda a derecha para colocar la polea vertical de la izquierda. Pero que sucede cuando vaya a cortar la semi-ala del otro lado???, como quedan las poleas??? Como las ubico??? Las poleas de la derecha son ahora las que "se mueven" por aplicacion de la formula? De que manera lo hacen??

CORRRECTORamon Lara escribió:Otra cosilla del calculo: en el ejemplo que presentas, creo nuevamente, que el valor de los "attach points" es de 800mm, quedando entonces los valores a introducir en el programa de la siguiente forma: cuerda raiz = 270 mm, cuerda de punta = 114 mm, core span = 600, atach points = 800, es esto correcto??.

Divide el resultado de a = (c/C) x A / el "core" span y tienes el valor porcentual del programa.Ramon Lara escribió:Otra cosa el programa toma en cuenta 4 valores: attach points, core span , cuerda raiz, cuerda de punta, pero en la formula a = (c/C) x A, se toman en cuenta solo 3 elementos, cuales elementos se toman en la formula para que el resultado me de igual que el programa???

En la PRACTICA el material a cortar NO DEBE MOVERSE durante el corte, puedes moverlo para ajustar el recorrido del arco para dejar espacio para la entrada y salida de este. Por lo general el material a cortar debe colocarse en el medio de la mesa de corte.Ramon Lara escribió:Entiendo que el resultado que me de el programa, cuando haga las pruebas, lo ajusto moviendo las poleas un poco para ubicar el punto perfecto de corte. Lo que no me queda claro es que en esas pruebas pueda mover tambien el material a cortar (foam) hacia donde lo muevo?, el no deberia quedar fijo??

Indícame con que materiales cuentas, las poleas no importa que sean más grandes que las indicadas por Neil pero si que las 4 sean del mismo tamaño.Ramon Lara escribió:Respecto a los materiales te agradeceria que me des todos los tips que se te ocurran, tu sabes que aqui va a ser dificil conseguir hasta las poleas.

Si mal no recuerdo, la mesa de corte de Tony lleva el arco colgado por debajo de esta y el apoyo son las propias plantillas del perfil.Ramon Lara escribió:Estoy pensando en hacerle una variante a la maquina y realizarla con el sistema que mostro el forista tony, en la cual hablabas del principio "kiss". Ahora en esa propuesta "por debajo", el punto de apoyo que tiene el arco para moverse son los elementos de madera, o un tornillo, rueda?? Como se mueve???

Con el 12+12 o 24V y 3A vás bien, el 12+12 3A lo vendían en Logibyte en los Ruices (no sé si existiráRamon Lara escribió:En otro orden de ideas, le dije adios al tranformadorcito de 12 V, y estoy comenzando a buscar uno de 12 + 12V o 24 v , rectificador, dimer y diodos. Aunque a algunos esto no les guste mucho. Precision!!, y eso si mal no he entendido depende en parte de que el hilo siempre este caliente, sin sobresaltos y eliminandole el "ruido".

Siiip, te lo envío a tu correo porque pesa más de 20MB y por aquí vá a ser que no.Ramon Lara escribió:por casualidad conservaras, aun, en digital el libro "foam wing", aquel de los 60` que era "casi como una biblia" sobre el tema de las alas?? y de ser asì que posibilidades existen de que me lo facilitres?

Si, es una de las formas ..... Ramón, hay muchas cosas que son relativas a como cada quién trabaja y no hay un "estandar" de como hacerlo, por ejemplo si cortas desde el ataque a la fuga o viceversa, si cortas primero el intrados o el extrado, si cortas por contacto o por radiación. Yo tengo muchos "vicios" con el tema del corte con foam porque comencé cuando no habían máquinas de nada para esto ni internet existía y solo uno que otro mes podía darme el lujo de comprar alguna revista o fotocopiar alguna que me prestaran. Uno de los enlaces que te indicó Sukoi (http://www.charlesriverrc.org/articles/ ... cutter.htm) muestra gráficamente una de las tantas formas de cortar con una cortadora por gravedad, allí no solo puedes observar el "juego" de las poleas sino el posicionamiento del ala en caso que la quieras cortar desde el ataque hacia la fuga (una de las formas). Yo no me complico la vida, de un solo bloque saco ambas semialas solo invirtiendo las plantillas y rotando el bloque. Una semiala la corto desde el ataque a la fuga y la otra viceversa solo recolocando las plantillas y el bloque ...... el "juego" de colocación de las poleas en algunas geometrías de alas es un dolor de cabeza así que para que pasar dos veces por el mismo empedrado ?Ramon Lara escribió:Vamos a ver si entiendo, y lo logró plasmar adecuadamente…

Entiendo yo, que por el perfil del ala, voy a tener que mover las plantillas, que están sobre el material a cortar, para fabricar la otra semi-ala. En el caso que estamos estudiando, una vez fabricada la primera semi-ala, paso ahora, en el material cortar, la cuerda raíz a la izquierda, y la cuerda de punta a la derecha. El porcentaje que me de el programa, lógicamente, debe ser el mismo. Pero que ocurre ahora que el recorrido que debo “retrasar” es el del lado derecho. Debería entonces colocar La polea vertical izquierda a 1cmtr. +/- de la polea horizontal de la izquierda, y por el lado derecho, colocar la vertical a 17,82 de la horizontal derecha, pero medida de derecha a izquierda. Es esto correcto?

Correcto.Ramon Lara escribió:Entiendo, igualmente, que las poleas horizontales, en la mesa están colocadas con una distancia entre ellas que es igual al "attach points" que introduzco en el programa.

Debes tomar en cuenta varias cosas, si revisas lo propuesto en el otro foro y ves la imágen sobre la cual se hace el cálculo y lees bien mi "aproximación" INDICO que ese es el cálculo GEOMETRICO para realizar la tarea utilizando un punto de pivote fijo como eje central de rotación y esto aplica más al uso de colocar un clavo en una pared, atar el hilo de corte y colocar el bloque de material ya que lo que nos importa es el valor de "a" que sería la distancia entre el clavo y la plantilla del perfil de la punta de ala ..... otra cosa aparte es el posicionamiento del bloque de material para que tanto la entrada como la salida del hilo sea pareja.Ramon Lara escribió:En cuanto al calculo manual y el programa

En el caso de estudio la formula seria: a = (114/270) x 800 / 600 = 0,56????,

Creo que así no me cuadra con los 29,7% del programa.

Se me aproxima mas así: a = (114/270) x 600 / 800 = 0,3166. Parece que estoy haciendo algo mal. Me interesa aprender el cálculo, para no depender exclusivamente del programa, y saber de donde viene tal resultado.

La colocación de las poleas es una parte del trabajo, la otra es el posicionamiento del "core" entre los "attach points" respecto al arco. No puedes colocar el "core en cualquier posición y asumir que con haber colocado bien las poleas la semi ala está lista. De nuevo esto depende de como se esté trabajando, pero lo más sencillo es colocar el "core" lo más paralelo al arco, lo cual no implica al hilo de corte ya que si cortas desde el ataque a la fuga el cambio de posición es sobre el arco y no el "core". Posterior a esa primera colocación debes asegurarte que el trayecto del arco es el correcto y esto es más fácil y barato hacerlo con la planta del ala dibujada que cortar algunos "core" para ajustar bien la posición del "core". Esto es llamado "calibración" y se hace hasta con las CNC en las cuales muchas veces hay que tocar hasta los parámetros de velocidad de los motores ......... lo de "automático" o "semi automático" se refiere a la acción del corte más NO en la preparación de las máquinas como herramientas.Ramon Lara escribió:Entiendo lo de las polea, pero cuando se habla de pequeños ajustes al core, como se realiza esto en la practica ???.

Ramon Lara escribió: Creo que me exprese mal…, me refería donde apoya la base del arco con la superficie de la mesa que tiene debajo. Creo que la base del arco hace contacto con la mesa que tiene debajo. O es que acaso esta suspendida en el aire y solo descansa con el contacto del hilo de corte sobre la plantilla???

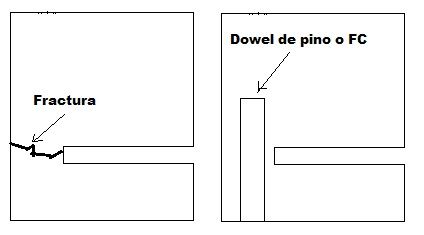

Si te refieres a los soportes de las poleas el material es llamado TUFNOL que es un tipo de baquelita de resina fenólica y algodón, es un material muy antiguo que aún hoy se continúa utilizando dadas sus características y es uno de los primeros materiales compuestos con refuerzos de papel o algodón ya que no existían las fibras de vidrio, carbono, kevlar, etc. No es fácil de conseguir ya que su uso es bastante específico y no es para nada barato. Una lámina de 60cms. x 25cms. x 2cms. cuesta un poco más de 100€ (US$ 140 +/-). La "solución" es usar otro tipo de material RIGIDO y no deformante bajo tensión/torsión, estando allá me fué prácticamente IMPOSIBLE conseguir materiales alternos y opté por utilizar madera de pino para la primera que hice, fué relativamente fácil hacer los soportes hasta que en las pruebas se partieron al apretar el tornillo de sujeción al ángulo de aluminio. Para no perder el material y el tiempo perforé los soportes para colocar unos dowels de pino y laminé las piezas con resina de poliester y fibra de vidrio mat de esta forma "solucioné" el problema .... ya estando aquí y volviendo a hacer las cosas hice unos moldes de foam de alta densidad (XPS) e hice el vaciado de yeso en 2 partes y moldeé las piezas en fibra de vidrio mat con epoxy y se acabaron las historias, quedaron macizasRamon Lara escribió:.... He comenzado a estdudiar las 8 laminas de los planos de Gillies.

En la hoja N 1 de los planos:

El material es algo asi como un compuesto plastico?

Las piezas en los esquemas no están a escala, algunas medidas las puedes obtener por "diferencias", cada soporte mide 35mm de alto y la distancia desde la base hasta el canal es de 9,5mm de esta forma la distancia desde la base del canal hasta el área superior de los soportes es de 35mm - 9,5mm = 25,5mm con lo cual queda 5mm sobre el borde de la L de aluminio en caso de utilizar una de 25mm x 25mm. La medida de la L de aluminio puedes variarla a no menos de 20mm ni más de 25mm, yo uso 20mm y no hay ningún problema ya que lo importante es el tamaño y simetría de los soportes de las poleas, incluso coloco arandelas bajo las poleas con lo cual suben +/- 1mm y no afecta en lo absoluto los resultados.Ramon Lara escribió:El plano no indica la medida desde el canal de 3mm hasta la parte superior de la pieza, por la escala pareciera de 22 mm, lo cual la hace coincidir con los 22 mm del angulo de aluminio donde va a reposar, para hacerla quedar a ras, esto es asi?

Correcto, y el diámetro de deslizamiento es de 22mm allá no conseguí nada que se le acercaraRamon Lara escribió:Pagina 3: Las poleas son de aluminio de 28 mm de diametro?

SiiipRamon Lara escribió:Pagina 4: Es esta la barra de arrastre?

Correcto, en el esquema No.2 de la misma página puedes observar un agujero de 6mm de diámetro a 30mm del borde del ángulo de aluminio, esta pieza que sirve como base de pivote para la barra de tracción también puedes hacerla en madera siguiendo las medidas indicadas.Ramon Lara escribió:Pagina 5: la pieza "bracket" la N. 1, baja 70 mm desde el angulo de aluminio?

Debe quedar a 90 grados respecto a la mesa, no tiene nada que ver con los cordeles.Ramon Lara escribió:Cuando esta pieza se fija, y se le coloca la barra de arrastre, esta ultima hace 90 grados con los cordeles que vienen de las poleas?

Correcto, en el cmtr. adicional puedes colocar algún alambre u similar para mantener la barra de tracción elevada cuando no estés utilizando la mesa o cuando estés haciendo ajustes.Ramon Lara escribió:En la figura 2, el angulo de aluminio mide 1560 mm, es decir 10 mm mas que la barra de arrastre?

El largo total es de 218,7mm + 28,5mm + 71,51mm = 318,71mm y el largo desde el tubo hasta el amarre del hilo de corte es de 218,7. El diagrama indica tubo de aluminio pero sino lo consigues puedes utilizar un palo de escoba.Ramon Lara escribió:En la pagina 6: Los "piano wire" miden 218,7 hacia abajo, desde el tubo central de aluminio?

El dowel de 20mm x 110mm tiene la función de levantar el arco dado el ángulo de 80 grados con la finalidad de hacer presión sobre el hilo de corte ya que esta apoya sobre las plantillas de corte y en ningún momento los soportes del hilo de corte tocan la mesa de otra forma el corte quedaría totalmente estropeado. El dowell es parte del arco y tal como lo indicas es para ayudar a deslizar mejor el arco, el dowell es determinante si cortas perfiles muy gruesos con cuerdas largas de ahí que la propuesta de Tony con el arco colgada cobra mayor validéz.Ramon Lara escribió:Yo pensaba que el dowel de 20 mm x 110 estaba fijado a la mesa, pero ahora creo que no, es decir solo asienta, y lleva una pieza plastica para "correr" mejor en la mesa.

La "triangulacion" del dowel y los 2 piano wire que sostienen el hilo de corte, pareciera que le otorgan un plus en cuanto a precision, creo yo.

Claro estoy pensando que los dos piano wire tocan la mesa.

Buena idea.Ramon Lara escribió:Otra cosa creo que el material, superior, de la mesa deberia ser algo asi como formica, para un mejor recorrido

El dowel de soporte y el cuerpo del arco sí es posible hacerlos con el palo de escoba, los soportes del hilo de corte en este caso es mandatorio hacerlos de acero con los ángulos indicados ya que estos no solo soportan el hilo de corte sino que también mantienen la tensión de este ya que al calentarse se estira. Respecto al arco y los materiales no hay mayores exigencias, cualquier propuesta de arco es válida lo único importante es que sea liviano, bastante liviano.Ramon Lara escribió:Que te pareceria, sustituir el dowel, los piano wire y el tubo central de aluminio por madera, algo asi como: palo de escoba para los "piano wire" y elementos mas gruesos para los demas?, y al hacer esto tambien colocarle una pieza plastica a los palos de escoba, donde tocarian la mesa.

Por nadaRamon Lara escribió:Gracias por la remision del Libro foam wing

Una de las cosas difíciles del aeromodelismo allá es que desde 1982 hasta la fecha para hacer algo hay que trabajar el doble y pensar el triple, un viejo amigo y tutor de allá una vez que yo estaba enredado en un "invento" que no terminaba de salir por la falta de materiales correctos me dijo "el mejor aeromodelista no es el que más equipos y materiales tiene sino el que mejor lo hace con lo que tiene"Ramon Lara escribió:He comenzado a buscar las poleas, hasta ahora nada de nada.

¡Elija que Addons deben funcionar, utilice sólo lo que realmente necesita!