- Mié, 26 Ago 2015 17:32

#1325141

Buenas chicos!

Acabado el Blanik, hay que sacar del baúl de los proyectos sin empezar algo...

Le ha tocado el turno a un Cirrus que tenia guardado.

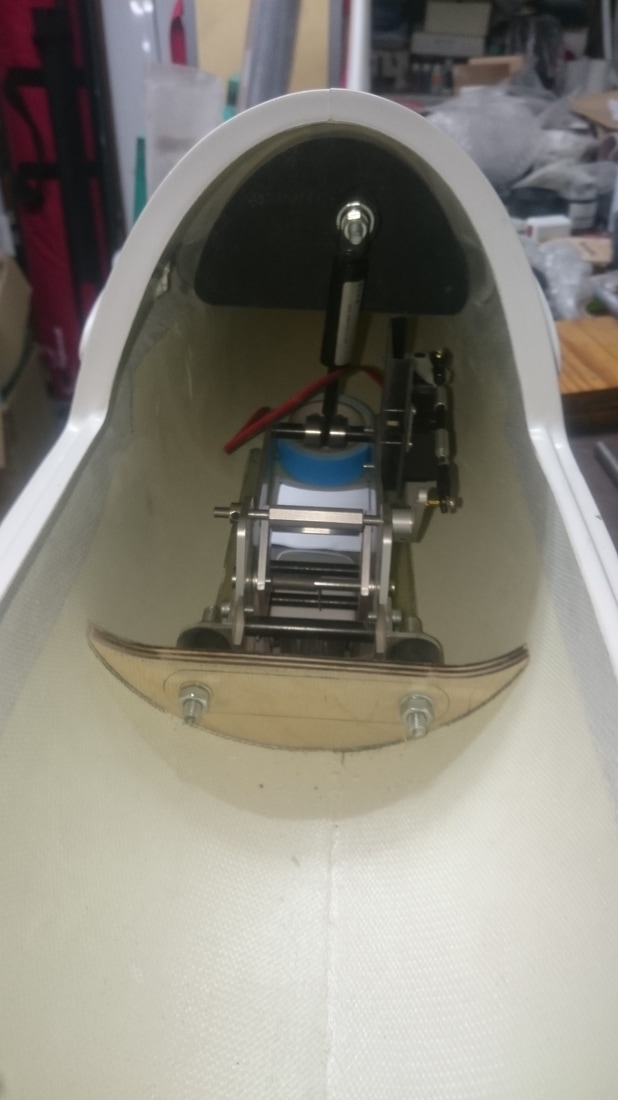

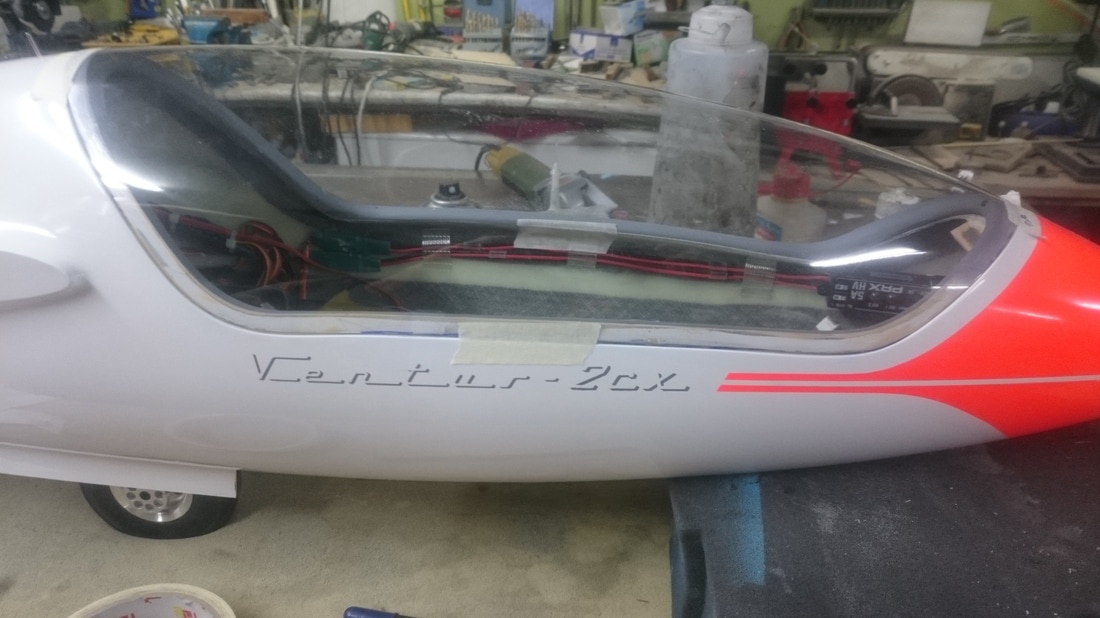

Resulta que hace tiempo Graupner sacó a la venta un Cirrus a escala 1:4 con la cola En V, y al final fue descatalogado, pero conseguí un fuselaje, cabina y marco de la cabina a un precio inmejorable.

pasado el tiempo... descubrí que Paritech era el fabricante original de ese modelo y Graupner lo distribuía con licencia, así que pedí las alas (todas en composite) y alguna cabina de repuesto y alguna cosa mas.

Y direis... Y las colas??? por que no pediste las colas???

Pues por esto:

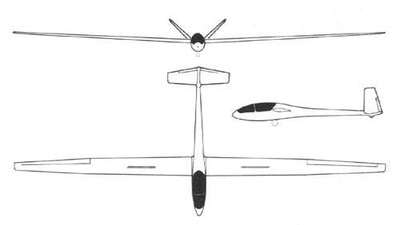

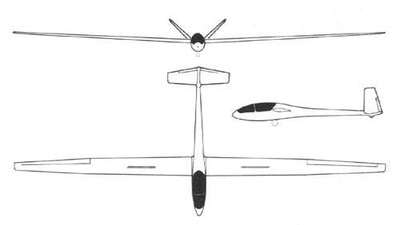

La versión que Paritech fabricaba era esta:

Mola y tal... es chula, pero en la realidad solo se hicieron tres de estos modelos con la cola en V, fué un modelo experimental.....

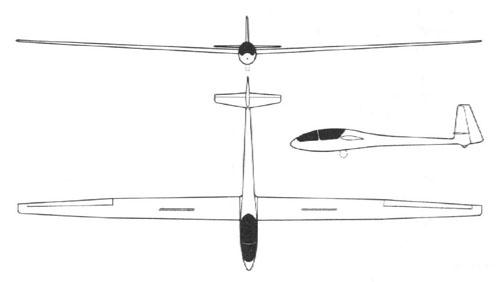

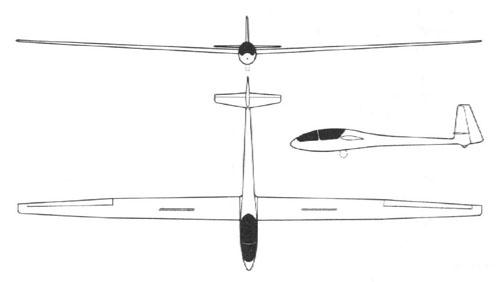

A mi el que me gusta es este:

Con la cola en cruz... se fabricaron bastantes e incluso hubo algunas unidades en vuelo en España

Así que... colas no necesitaba... tendría que hacérmelas y ya de paso experimentar... que es lo que mola.

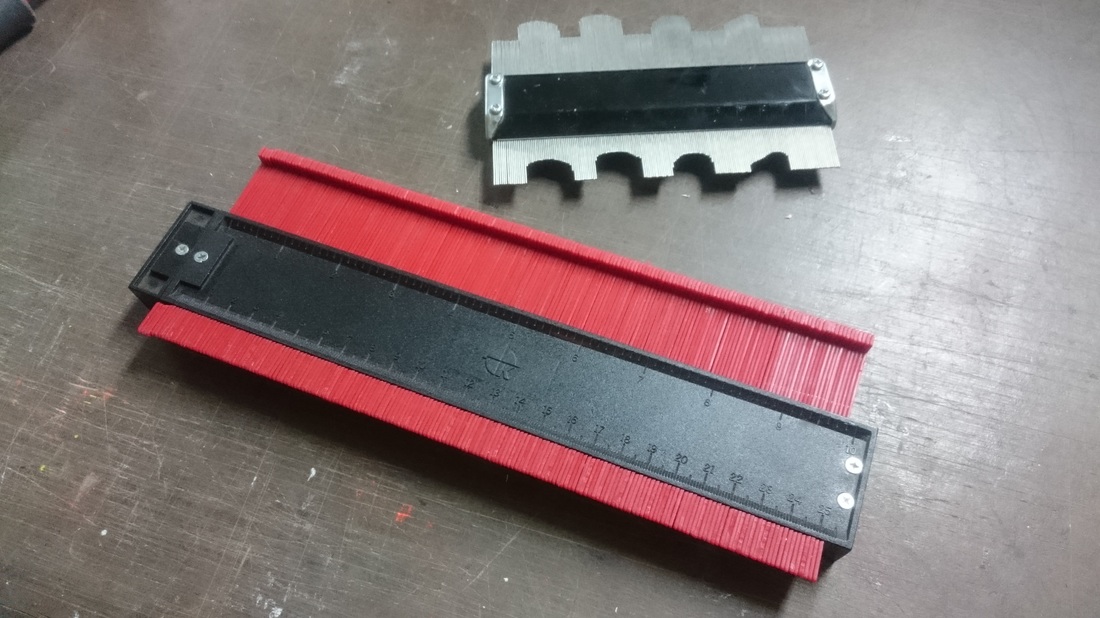

Por internet había descubierto hace tiempo que algunos fabricantes europeos fabricaban moldes fresandolos en conglomerado de madera de densidad media (MDF) y tratándolos adecuadamente para fabricar piezas en composites, así que ni corto ni perezoso, diseñé la cola del Cirrus a la escala necesaria y saqué unos moldes.

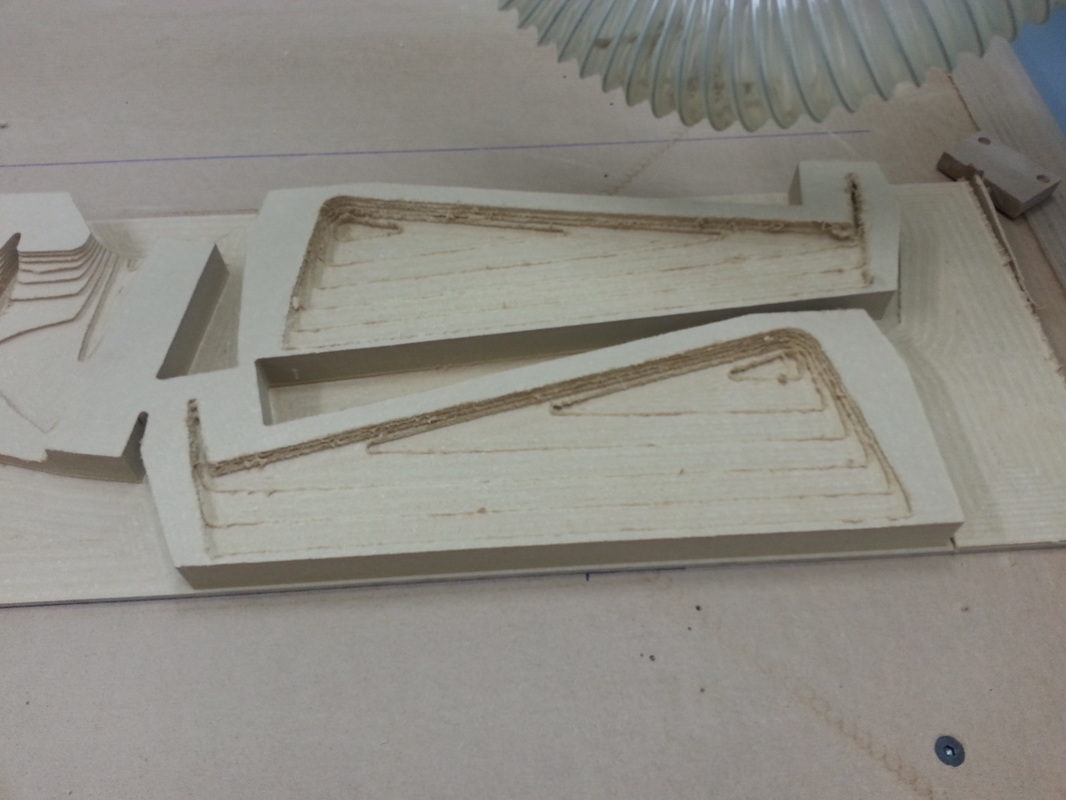

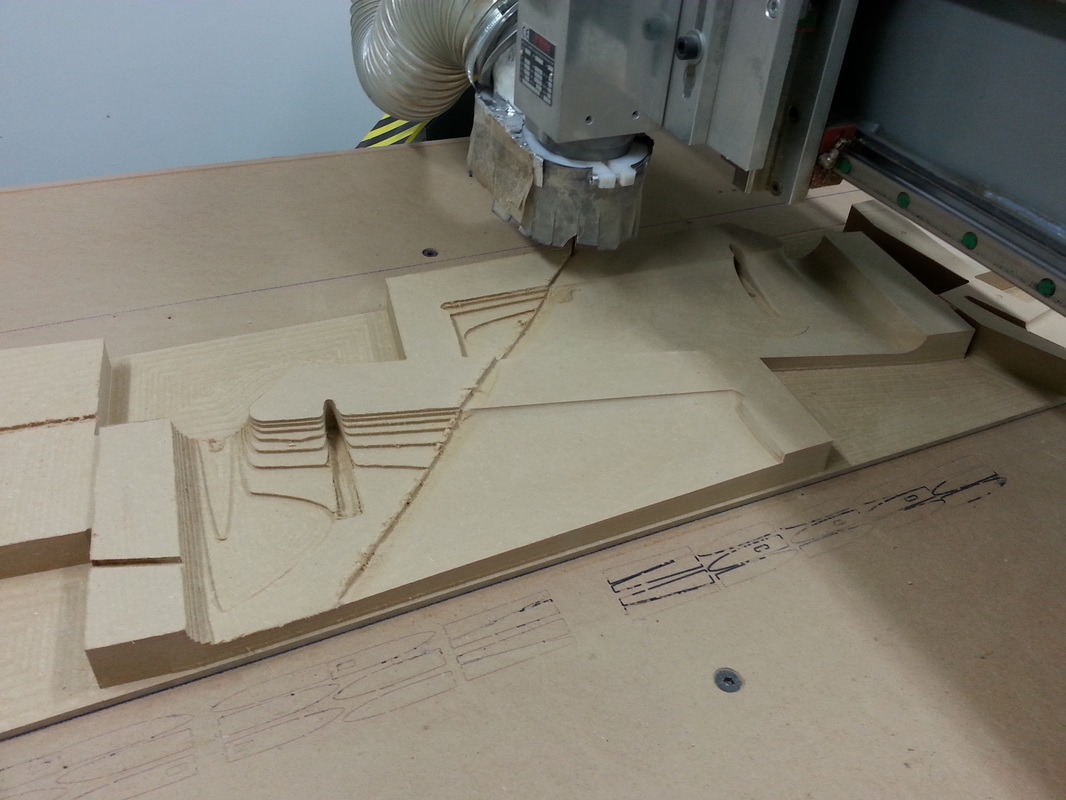

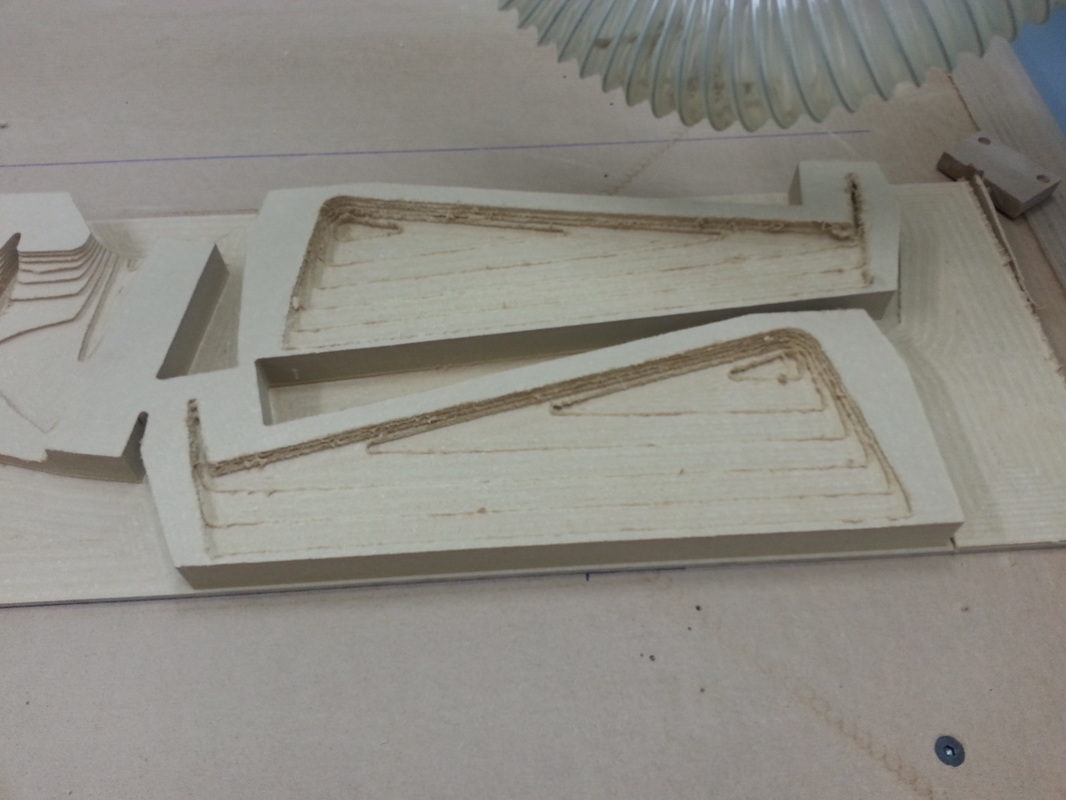

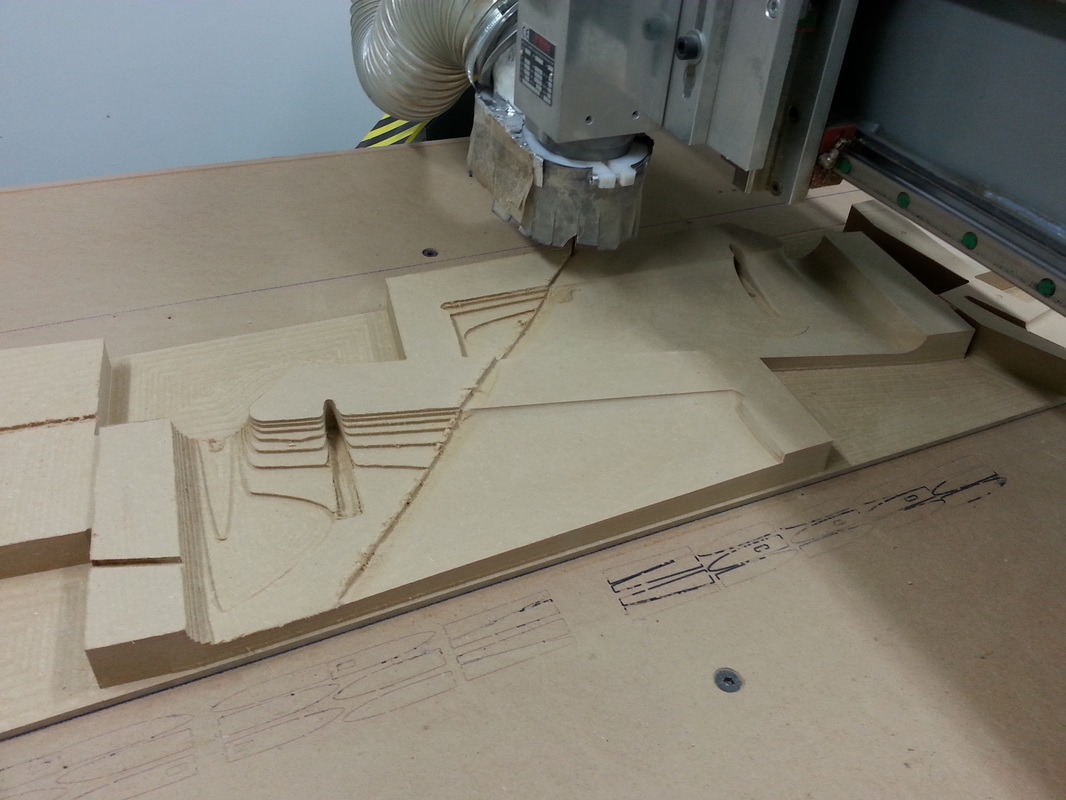

Una vez diseñado concienzudamente los moldes pasé a la parte guarra a la par que divertida...

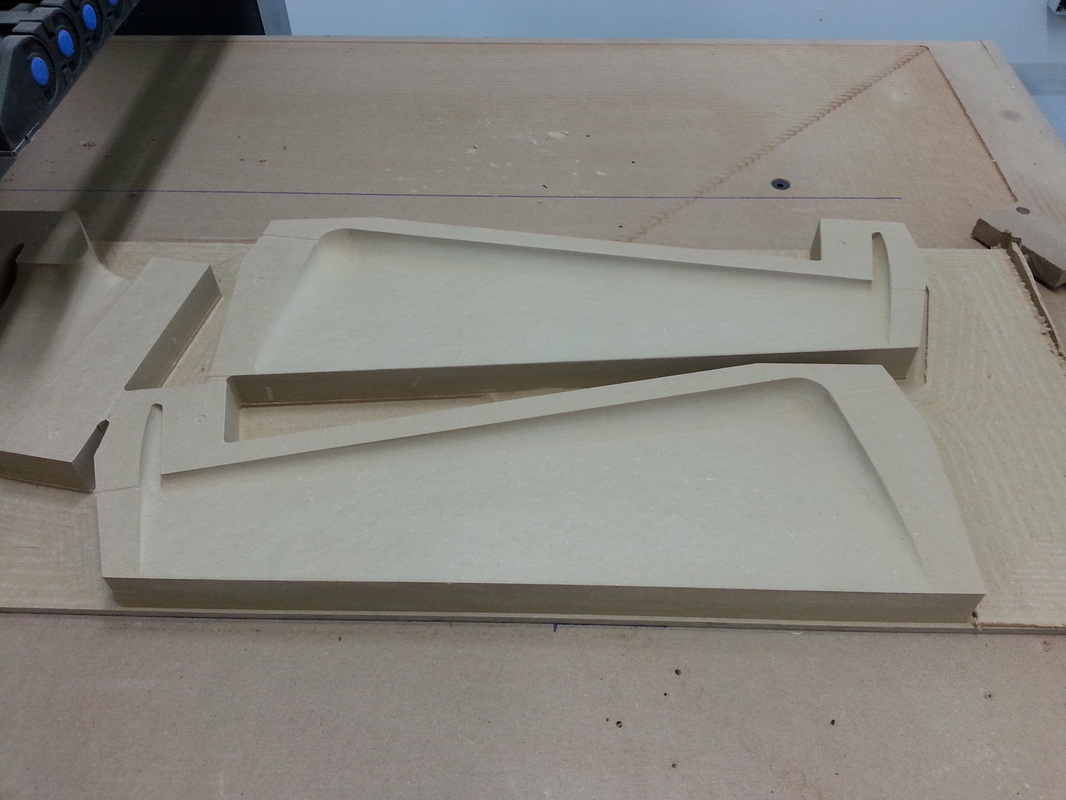

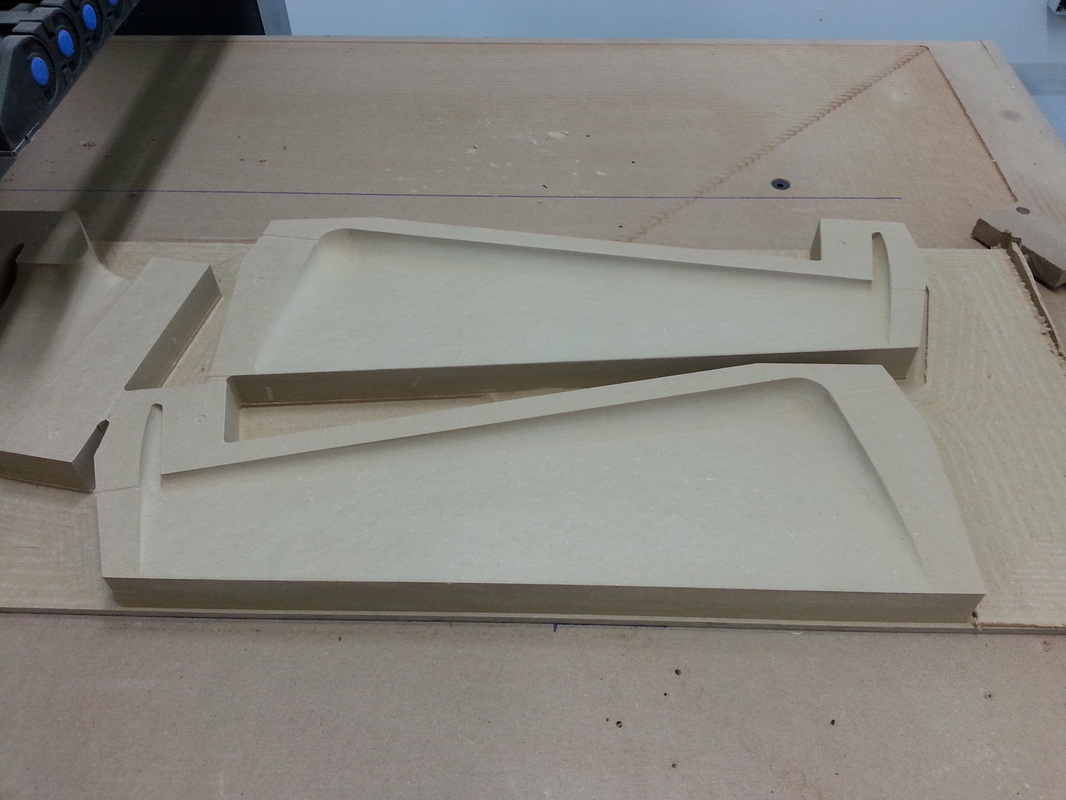

Tarugo de madera que fué directito a la fresadora CNC a convertirse en serrín, y moldes claro...

Primero desbaste

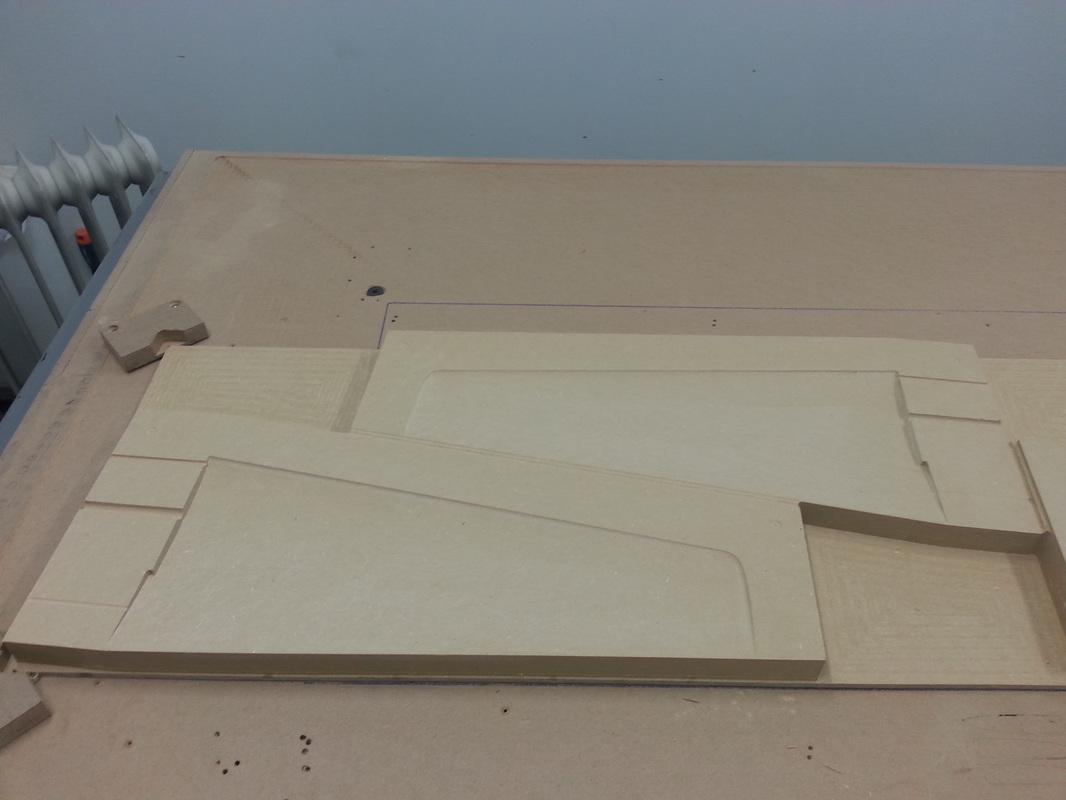

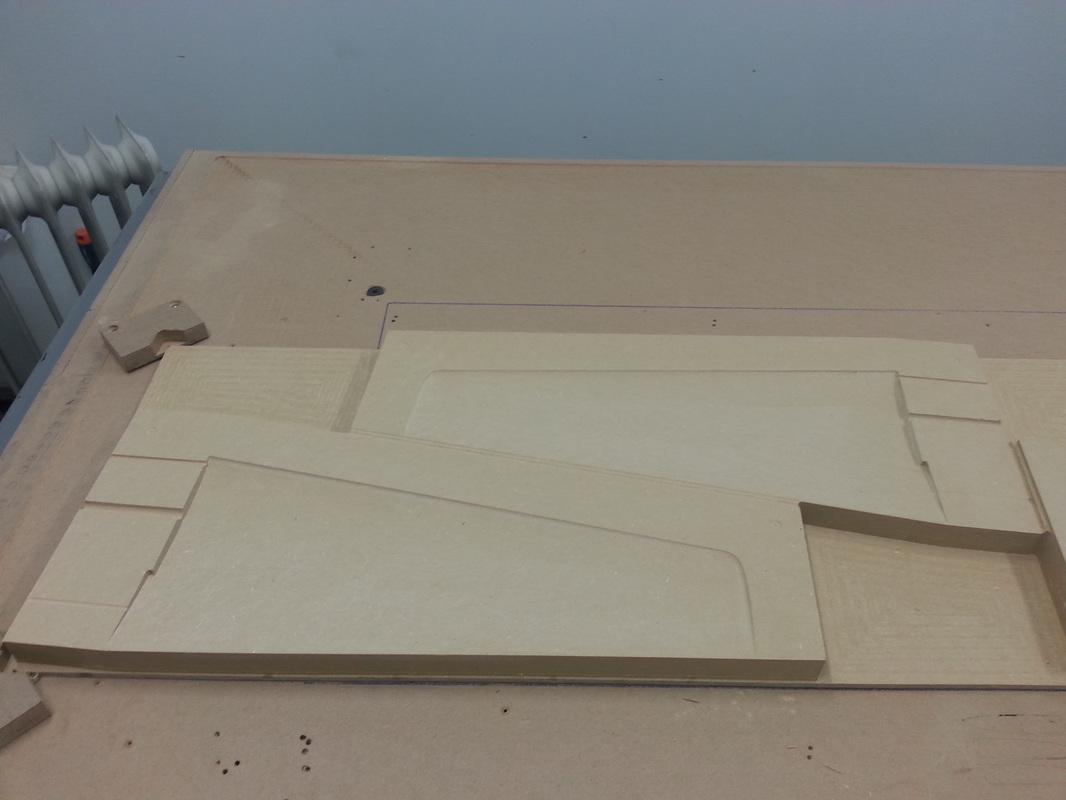

Y después acabado con una herramienta mas fina:

La verdad es que así ya prometían... bastante buen acabado... El resto ahora era acabar con la porosidad del material.

Para ello aplicamos varias manos de Resina. La primera dando calor a la propia resina con una pistola de decapar a bastante temperatura, para así hacer la resina mas fluida.

Cuanta mas capa demos y mas calor le apliquemos mejor... pues la resina penetra mas en profundidad "plastificando" la madera.

Una vez curada la resina aplicamos otra mano, pero en esta ocasión la resina ya no penetraba tan fácilmente.

Una vez curada esta capa volvimos a dar una pasada de acabado:

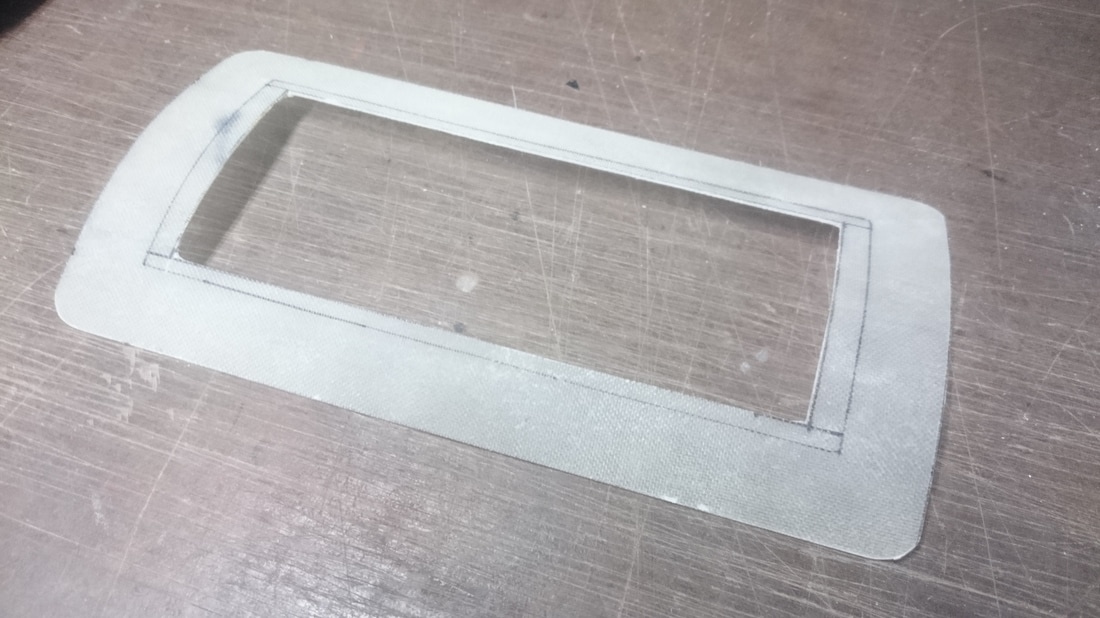

Una vez acabada se le dio una manita de lija fina, para preparar los moldes para la siguiente fase... realmente así ya valdrían dando unas cuantas manos de cera, se podría sacar una pieza de ellos y luego acabar las piezas a mano, pero quería experimentar algo mas....

Y si los pinto?

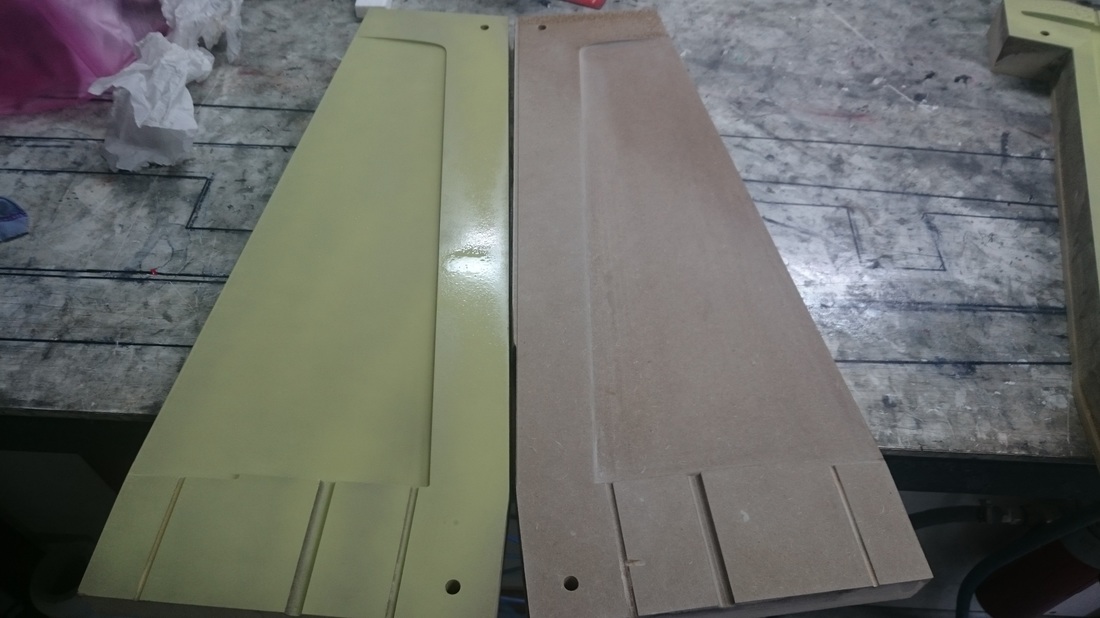

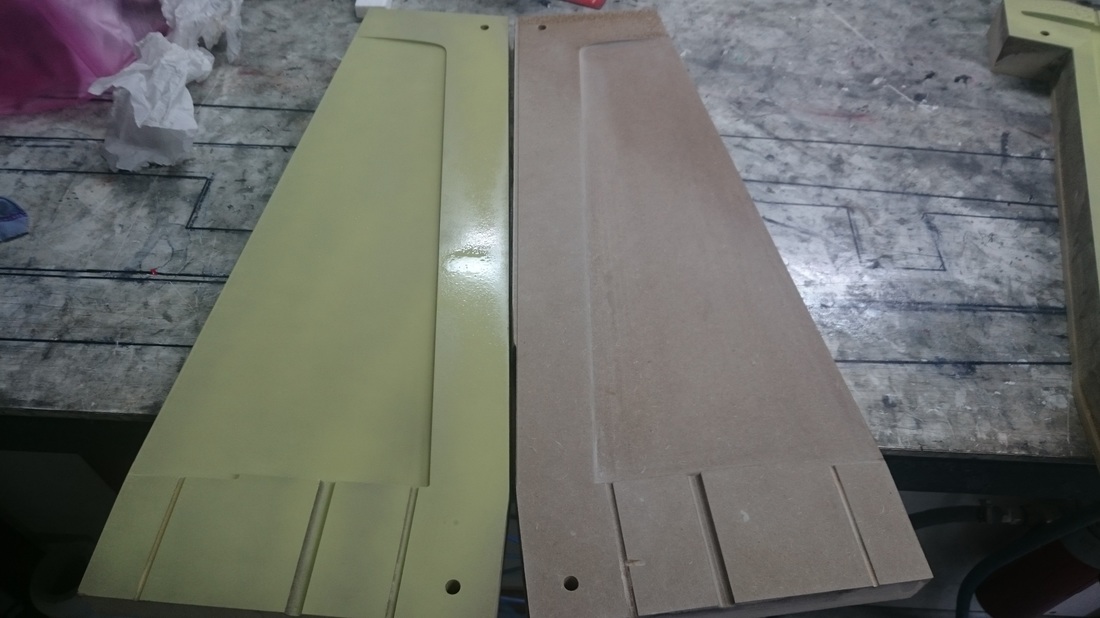

Pues eso hice... Primero fondo de carrocero:

Luego pintadita en negro, con pintura de base poliuretano (la monocapa de los carroceros)

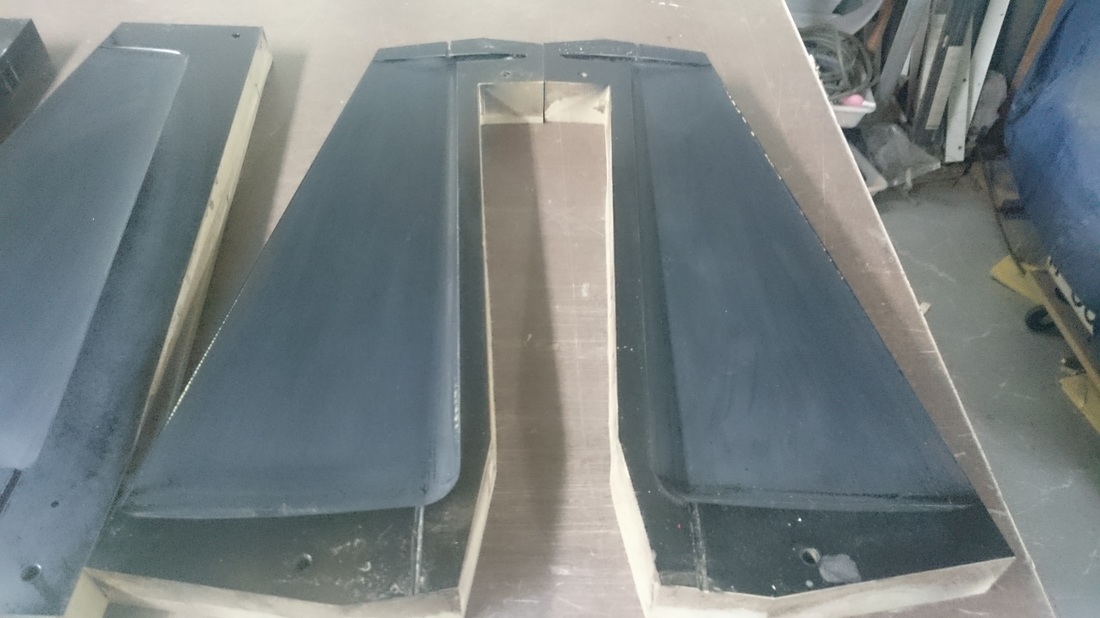

En la foto se ven mates porque ya les había pasado una lija al agua del 1200.

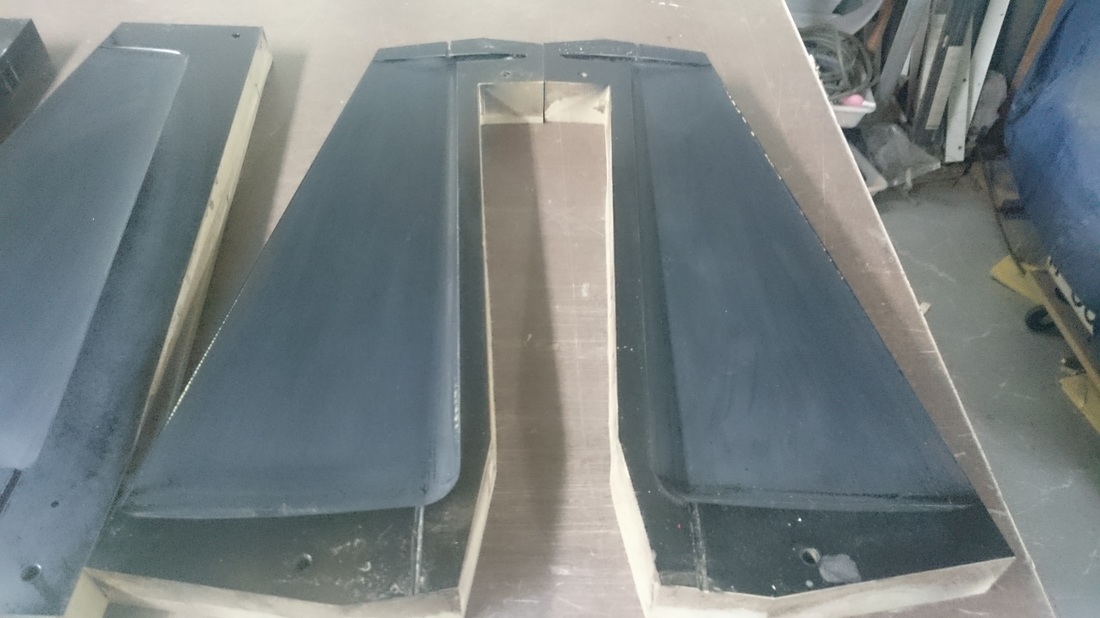

Luego 1500, 2000, y esponjas abrasivas del 2000 al 3500, siempre con agua y pulimento, y sale esto:

Se podia haber pulido mejor, pues la pintura tiene algunas rayas de las lijas que no están pasadas con mucho esmero, pero... creo que las pruebas son ultra satisfactorias.

Ahora desmoldeante y a sacar unas piezas para implantárselas!

Pero eso todavía no está hecho... Obviamente he ido haciendo poquito a poquito todo el trabajo, hasta llegar a este punto.

Espero que os guste

Acabado el Blanik, hay que sacar del baúl de los proyectos sin empezar algo...

Le ha tocado el turno a un Cirrus que tenia guardado.

Resulta que hace tiempo Graupner sacó a la venta un Cirrus a escala 1:4 con la cola En V, y al final fue descatalogado, pero conseguí un fuselaje, cabina y marco de la cabina a un precio inmejorable.

pasado el tiempo... descubrí que Paritech era el fabricante original de ese modelo y Graupner lo distribuía con licencia, así que pedí las alas (todas en composite) y alguna cabina de repuesto y alguna cosa mas.

Y direis... Y las colas??? por que no pediste las colas???

Pues por esto:

La versión que Paritech fabricaba era esta:

Mola y tal... es chula, pero en la realidad solo se hicieron tres de estos modelos con la cola en V, fué un modelo experimental.....

A mi el que me gusta es este:

Con la cola en cruz... se fabricaron bastantes e incluso hubo algunas unidades en vuelo en España

Así que... colas no necesitaba... tendría que hacérmelas y ya de paso experimentar... que es lo que mola.

Por internet había descubierto hace tiempo que algunos fabricantes europeos fabricaban moldes fresandolos en conglomerado de madera de densidad media (MDF) y tratándolos adecuadamente para fabricar piezas en composites, así que ni corto ni perezoso, diseñé la cola del Cirrus a la escala necesaria y saqué unos moldes.

Una vez diseñado concienzudamente los moldes pasé a la parte guarra a la par que divertida...

Tarugo de madera que fué directito a la fresadora CNC a convertirse en serrín, y moldes claro...

Primero desbaste

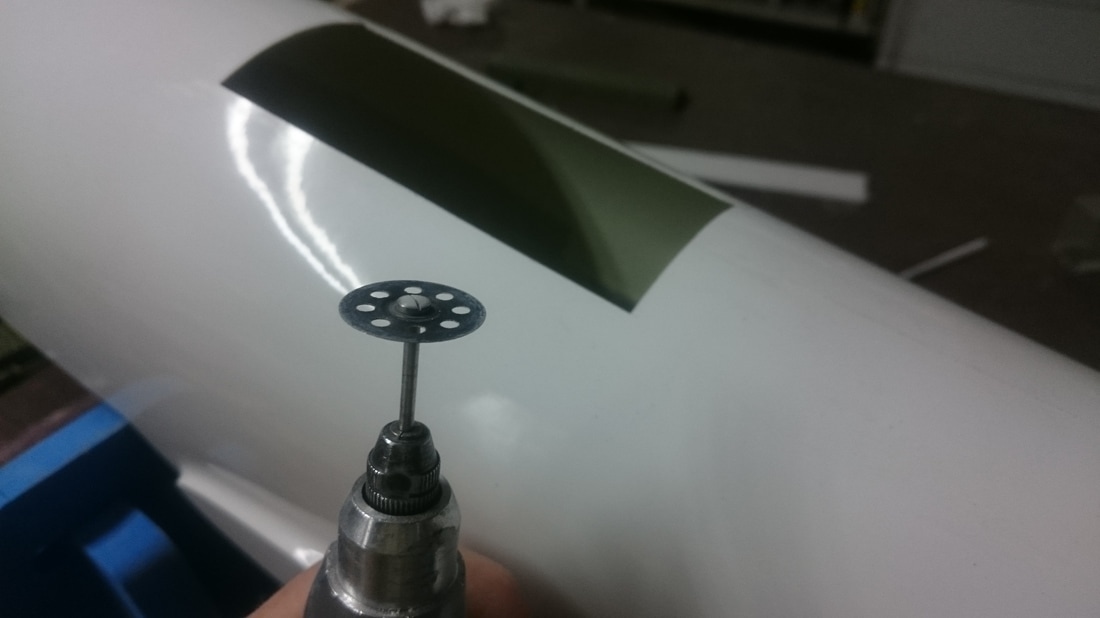

Y después acabado con una herramienta mas fina:

La verdad es que así ya prometían... bastante buen acabado... El resto ahora era acabar con la porosidad del material.

Para ello aplicamos varias manos de Resina. La primera dando calor a la propia resina con una pistola de decapar a bastante temperatura, para así hacer la resina mas fluida.

Cuanta mas capa demos y mas calor le apliquemos mejor... pues la resina penetra mas en profundidad "plastificando" la madera.

Una vez curada la resina aplicamos otra mano, pero en esta ocasión la resina ya no penetraba tan fácilmente.

Una vez curada esta capa volvimos a dar una pasada de acabado:

Una vez acabada se le dio una manita de lija fina, para preparar los moldes para la siguiente fase... realmente así ya valdrían dando unas cuantas manos de cera, se podría sacar una pieza de ellos y luego acabar las piezas a mano, pero quería experimentar algo mas....

Y si los pinto?

Pues eso hice... Primero fondo de carrocero:

Luego pintadita en negro, con pintura de base poliuretano (la monocapa de los carroceros)

En la foto se ven mates porque ya les había pasado una lija al agua del 1200.

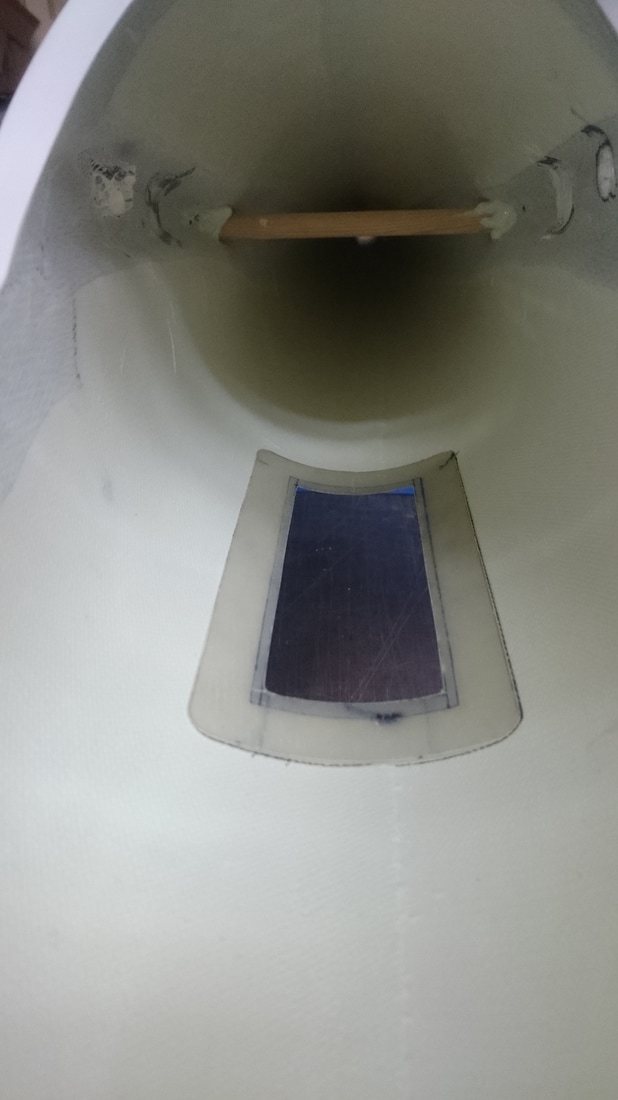

Luego 1500, 2000, y esponjas abrasivas del 2000 al 3500, siempre con agua y pulimento, y sale esto:

Se podia haber pulido mejor, pues la pintura tiene algunas rayas de las lijas que no están pasadas con mucho esmero, pero... creo que las pruebas son ultra satisfactorias.

Ahora desmoldeante y a sacar unas piezas para implantárselas!

Pero eso todavía no está hecho... Obviamente he ido haciendo poquito a poquito todo el trabajo, hasta llegar a este punto.

Espero que os guste

Última edición por Jorge Medina el Jue, 27 Ago 2015 10:24, editado 1 vez en total.

www.tecnoepoxy.com http://f3kspain.weebly.com/

.

.